По характеру образуемых резов кислородную резку разделяют на:

- разделительную (образующую сквозные разрезы, отделяющие одну часть метала от другой);

- поверхностную (удаляющую некоторый поверхностный слой металла в виде канавок полукруглого сечения или слоя некоторой глубины);

- резку копьем (приводящую к прожиганию в металле глубоких отверстий).

Кислородная разделительная резка является наиболее распространенной и применяется при раскрое листового металла, при вырезке различных деталей, изготовляемых из листов, при резке профильного материала, а также при отрезке прибылей литых деталей, резки поковок под обработку более мелких деталей, для различных подгонок при монтаже стальных конструкций.

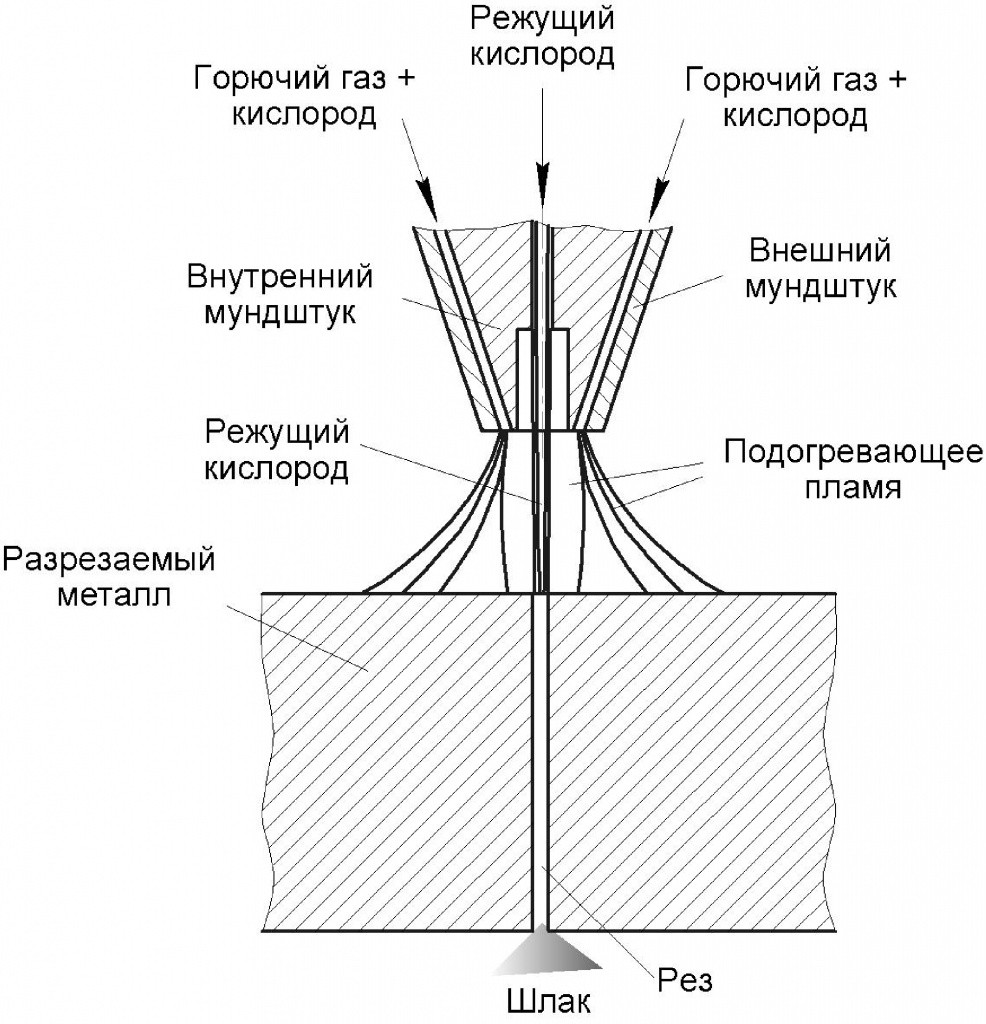

Схема процесса разделительной газокислородной резки представлена на рис. 1. Смесь кислорода с горючим газом выходит из внешнего (подогревающего) мундштука резака и сгорает, образуя подогревающее пламя. Этим пламенем металл нагревается до температуры начала его горения (окисления). После этого по осевому каналу внутреннего (режущего) мундштука подается струя режущего кислорода. Кислород попадает на нагретый металл и зажигает его. Начинается горение металла, выделяющее значительное количество тепла, которое, совместно с подогревающим пламенем, разогревает нижележащие слои металла, и горение быстро распространяется в глубину на всю толщину металла, прожигая сквозное отверстие, через которое режущая струя кислорода выходит наружу, производя пробивание металла. Если перемещать далее резак по прямой или кривой линии с надлежащей скоростью, то сжигание металла будет происходить по этой линии, производя разрезание металла.

Рис. 1 Схема процесса газокислородной резки

- температура воспламенения металла в кислороде должна быть ниже температуры его плавления, то есть металл должен гореть в твердом нерасплавленном состоянии;

- температура плавления окислов металла должна быть ниже, чем температура плавления самого металла, и обладать хорошей жидкотекучестью. В этом случае окислы легко выдуваются из полости реза, и режущий кислород получает беспрепятственный доступ к нижележащим слоям металла.

- тепловой эффект образования оксидов должен быть высоким, иначе требуется слишком мощное подогревающее пламя;

- металл не должен иметь высокой теплопроводности. Высокая теплопроводность усиливает охлаждение зоны резки и затрудняет необходимый подогрев металла.

Хорошо поддаются резке низкоуглеродистые стали (табл. 1).

Табл. 1 - Классификация сталей по разрезаемости их газокислородной резкой и технологические особенности процесса резки.

|

Группа стали |

Сэ |

Марка стали |

Технологические особенности процесса резки |

|

1 |

До 0,54 |

Стали углеродистые обыкновенного качества марок Ст1-Ст5 по ГОСТ 380-88 |

Резка без технологических ограничений |

|

Стали углеродистые качественные марок 05-30 по ГОСТ 1050-88 |

|||

|

0,40-0,54 |

Стали низколегированные марок 09Г2С; 14Г2; 09Г2СД; 15ГФ и др. по ГОСТ 19282-73 |

||

|

Стали легированные марок 15Х; 20Х; 15Г; 15ХМ; 12ХН2 и др. по ГОСТ 4543-71 |

|||

|

2 |

0,54-0,70 |

Углеродистые стали Ст6; Сталь 35-50 по ГОСТ 1050-88, ГОСТ 380-88 |

Предварительный или сопутствующий подогрев до 150 °С, охлаждение на воздухе. Возможна резка без подогрева на пониженной скорости с последующим отжигом или отпуском. |

|

Легированные стали марок 30Х; 35Х; 18ХГ; 25ХГТ; 25ХГМ и др. по ГОСТ 4543-71 |

|||

|

3 |

0,70-0,94 |

Сталь 55; 60; 38ХА; 40Х-50Х; 35Г2; 45ХН; 38Х2Ю; 35ХГСА |

Предварительный подогрев до 250-350 °С, последующее медленное охлаждение под асбестовым полотном или в песке. |

|

4 |

> 0,94 |

35ХС; 38ХС; 40ХС; 50ХГСА; 50ХГФА; 12Х2Н3МА и др. |

Предварительный подогрев 350 °С, последующим охлаждением в печи. |

При резке стали основное количество теплоты (70 ... 95 %) образуется при окислении металла. Этим условиям удовлетворяют низкоуглеродистые и низколегированные стали, титановые сплавы. Чугун не режется кислородом вследствие низкой температуры плавления и высокой температуры горения; медь - из-за высокой температуры плавления и малой теплоты сгорания; алюминий - из-за высокой тугоплавкости образующихся оксидов. Высоколегированные стали (хромистые, хромоникелевые и т.д.) не режутся ввиду образования тугоплавких, вязких шлаков.

Поверхность разрезаемого металла должна быть очищена от ржавчины и других загрязнений. Металл устанавливается в положение, лучше всего в нижнее, но так, чтобы был свободный выход режущей струи с обратной стороны. Операция резки начинается с предварительного подогрева в месте реза при температуре горения металла (1200 ... 1350 °С). Устанавливаемая мощность подогревающего пламени зависит от рода горючего газа, толщины и состава разрезаемого металла.

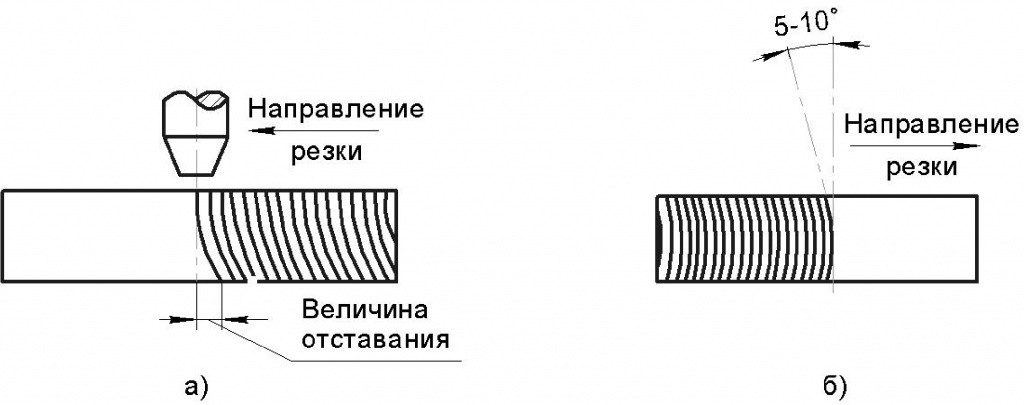

Начинают резку обычно с кромки металла. При толщинах до 80 ... 100 мм можно прорезать отверстие в любом месте листа. Ядро подогревающего пламени находится на расстоянии 2 ... 3 мм от поверхности металла. Когда температура подогреваемого металла достигнет необходимой величины, пускают струю режущего кислорода. Чем выше чистота режущего кислорода, тем выше качество и производительность резки. По мере углубления режущей струи в толщу реза уменьшается скорость и мощность струи режущего кислорода. Поэтому наблюдается ее искривление (рис. 2), для уменьшения которого дается наклон режущей струи. При резке толстого металла ширина реза увеличивается к нижней кромке из-за расширения струи режущего кислорода. На кромках с их нижней стороны остается некоторое количество шлака.

Рис. 2. Отставание режущей струи (а); резак, наклоненный для уменьшения отставания струи (б)

Если производится последующая сварка для предупреждения повышения углерода в металле шва (образование закаленных структур), следует производить механическую обработку или зачистку поверхности реза. В процессе реза происходит термообработка металла кромок реза, соответствующая закалке. Ширина зоны термического влияния (до 6 мм) зависит от химического состава и возрастает с увеличением толщины разрезаемого металла.

Для кислородной резки пригодны горючие газы и пары горючих жидкостей, дающие температуру пламени при сгорании в смеси с кислородом не менее 1800 °С. Особенно важную роль при резке имеет чистота кислорода. Для резки необходимо применять кислород с чистотой 99,5 - 99,8 %. С понижением чистоты кислорода очень сильно снижается производительность резки и увеличивается расход кислорода.

Примерные режимы резки низкоуглеродистой стали приведены в табл. 2-4.

Табл. 2 - Режимы ручной газовой резки с применением в качестве горючего газа ацетилена.

|

Толщина металла, мм |

Номер внутреннего мундштука |

Давление на входе в горелку, МПа (кгс/см2) |

Время нагрева при пробивании отверстия кислородной струей, сек. |

Ширина реза, мм |

Расход газов, м3/ м пог. реза |

||

|

ацетилен |

кислород |

ацетилен |

кислород |

||||

|

4 |

1 |

0,04 (0,40) |

0,25 (2,50) |

5-8 |

2,0 |

0,059 |

0,285 |

|

6 |

1 |

0,04 (0,40) |

0,30 (3,00) |

5-8 |

2,5 |

0,063 |

0,330 |

|

8 |

1 |

0,04 (0,40) |

0,30 (3,00) |

5-8 |

2,5 |

0,067 |

0,370 |

|

10 |

1 |

0,05 (0,50) |

0,35 (3,50) |

8-10 |

2,5 |

0,070 |

0,410 |

|

12 |

1 |

0,05 (0,50) |

0,35 (3,50) |

8-10 |

3,0 |

0,073 |

0,450 |

|

13 |

1 |

0,05 (0,50) |

0,35 (3,50) |

8-10 |

3,0 |

0,075 |

0,470 |

|

15 |

1 |

0,05 (0,50) |

0,35 (3,50) |

8-10 |

3,0 |

0,079 |

0,515 |

|

18 |

2 |

0,05 (0,50) |

0,40 (4,00) |

10-13 |

3,0 |

0,084 |

0,575 |

|

20 |

2 |

0,05 (0,50) |

0,40 (4,00) |

10-13 |

3,0 |

0,087 |

0,615 |

|

25 |

3 |

0,06 (0,60) |

0,45 (4,50) |

13-15 |

3,5 |

0,095 |

0,715 |

|

30 |

3 |

0,06 (0,60) |

0,50 (5,00) |

13-15 |

3,5 |

0,103 |

0,820 |

|

36 |

3 |

0,06 (0,60) |

0,50 (5,00) |

15-20 |

3,5 |

0,114 |

0,945 |

|

40 |

3 |

0,07 (0,70) |

0,50 (5,00) |

15-20 |

4,0 |

0,121 |

1,025 |

|

50 |

3 |

0,07 (0,70) |

0,60 (6,00) |

18-25 |

4,0 |

0,132 |

1,235 |

|

60 |

4 |

0,07 (0,70) |

0,65 (6,50) |

20-28 |

4,5 |

0,148 |

1,445 |

Табл. 3 - Режимы ручной газовой резки с применением в качестве горючего газа пропан-бутана.

|

Толщина металла, мм |

Номер внутреннего мундштука |

Давление на входе в горелку, МПа (кгс/см2) |

Время нагрева при пробивании отверстия кислородной струей, сек. |

Ширина реза, мм |

Расход газов, м3/ м пог. реза |

||

|

пропан-бутан |

кислород |

пропан-бутан |

кислород |

||||

|

4 |

1 |

0,04 (0,40) |

0,30 (3,00) |

5-8 |

2,5 |

0,035 |

0,289 |

|

6 |

1 |

0,04 (0,40) |

0,30 (3,00) |

6-10 |

3,0 |

0,037 |

0,334 |

|

8 |

1 |

0,04 (0,40) |

0,35 (3,50) |

6-10 |

3,0 |

0,039 |

0,375 |

|

10 |

2 |

0,05 (0,50) |

0,35 (3,50) |

8-13 |

3,0 |

0,041 |

0,415 |

|

12 |

2 |

0,05 (0,50) |

0,40 (4,00) |

8-13 |

3,5 |

0,043 |

0,465 |

|

13 |

2 |

0,05 (0,50) |

0,40 (4,00) |

10-15 |

3,5 |

0,044 |

0,476 |

|

15 |

2 |

0,05 (0,50) |

0,40 (4,00) |

10-15 |

3,5 |

0,046 |

0,522 |

|

18 |

2 |

0,05 (0,50) |

0,40 (4,00) |

10-15 |

3,5 |

0,049 |

0,582 |

|

20 |

2 |

0,06 (0,60) |

0,45 (4,50) |

13-18 |

4,0 |

0,051 |

0,623 |

|

25 |

3 |

0,06 (0,60) |

0,50 (5,00) |

15-20 |

4,0 |

0,056 |

0,724 |

|

30 |

3 |

0,06 (0,60) |

0,55 (5,50) |

18-23 |

4,0 |

0,061 |

0,830 |

|

36 |

3 |

0,07 (0,70) |

0,55 (5,50) |

20-25 |

4,5 |

0,066 |

0,956 |

|

40 |

4 |

0,07 (0,70) |

0,60 (6,00) |

22-28 |

4,5 |

0,071 |

1,037 |

|

50 |

4 |

0,07 (0,70) |

0,65 (6,50) |

25-30 |

5,0 |

0,078 |

1,249 |

|

60 |

4 |

0,08 (0,80) |

0,70 (7,00) |

25-30 |

5,0 |

0,087 |

1,461 |

Табл. 4 - Режимы ручной газовой резки с применением в качестве горючего газа - природного газа.

|

Толщина металла, мм |

Номер внутреннего мундштука |

Давление на входе в горелку, МПа (кгс/см2) |

Время нагрева при пробивании отверстия кислородной струей, сек. |

Ширина реза, мм |

Расход газов, м3/ м пог. реза |

||

|

природный газ |

кислород |

природный газ |

кислород |

||||

|

4 |

1 |

0,05 (0,50) |

0,30 (3,00) |

6-10 |

3,0 |

0,107 |

0,353 |

|

6 |

1 |

0,05 (0,50) |

0,30 (3,00) |

6-10 |

3,0 |

0,113 |

0,306 |

|

8 |

1 |

0,05 (0,50) |

0,30 (3,00) |

6-10 |

3,5 |

0,119 |

0,443 |

|

10 |

1 |

0,05 (0,50) |

0,35 (3,50) |

8-13 |

3,5 |

0,125 |

0,492 |

|

12 |

1 |

0,06 (0,60) |

0,35 (3,50) |

10-15 |

3,5 |

0,131 |

0,532 |

|

13 |

1 |

0,06 (0,60) |

0,35 (3,50) |

10-15 |

3,5 |

0,134 |

0,554 |

|

15 |

2 |

0,06 (0,60) |

0,35 (3,50) |

12-17 |

4,0 |

0,140 |

0,597 |

|

18 |

2 |

0,06 (0,60) |

0,40 (4,00) |

13-18 |

4,0 |

0,149 |

0,667 |

|

20 |

2 |

0,06 (0,60) |

0,40 (4,00) |

15-20 |

4,0 |

0,155 |

0,708 |

|

25 |

2 |

0,07 (0,70) |

0,40 (4,00) |

18-22 |

4,0 |

0,170 |

0,823 |

|

30 |

3 |

0,07 (0,70) |

0,45 (4,50) |

20-25 |

4,0 |

0,185 |

0,933 |

|

36 |

3 |

0,07 (0,70) |

0,45 (4,50) |

22-28 |

4,5 |

0,203 |

1,061 |

|

40 |

3 |

0,08 (0,80) |

0,50 (5,00) |

25-30 |

4,5 |

0,215 |

1,146 |

|

50 |

4 |

0,08 (0,80) |

0,55 (5,50) |

27-35 |

5,0 |

0,235 |

1,361 |

|

60 |

4 |

0,08 (0,80) |

0,60 (6,00) |

30-35 |

5,0 |

0,264 |

1,577 |

Кислородную резку выполняют с помощью газовых резаков (рис. 3).

Резаки отличаются от сварочных горелок наличием трубки и вентиля для подачи кислорода режущей струи, а также особым устройством горелки.

Рис. 3. Конструкция газового резака

по роду горючего – для ацетилена, для газов-заменителей ацетилена, для жидких горючих;

по принципу действия – на инжекторные (основная группа) и безынжекторные;

по давлению кислорода – высокого и низкого давления;

по назначению – универсальные, применяемые для разделительной резки толщин 5-300 мм, и специальные, применяемые для отдельных работ (для резки больших толщин, подводной резки и др.).

К универсальным резакам предъявляются следующие основные требования:

1) малый вес и удобство при обращении;

2) устойчивость против обратных ударов;

3) возможность резки различных толщин металла и в любом направлении;

4) образование горючей смеси требуемого состава независимо от величины давления режущего кислорода, а также возможность регулирования пламени как при закрытом, так и открытом вентиле режущего кислорода на резаке.

Все более широкое применение получает машинная разделительная резка, осуществляемая переносными машинами, перемещающимися по разрезаемому металлу, или стационарными машинами, автоматически выполняющими вырезку деталей различного контура по заданной программе.

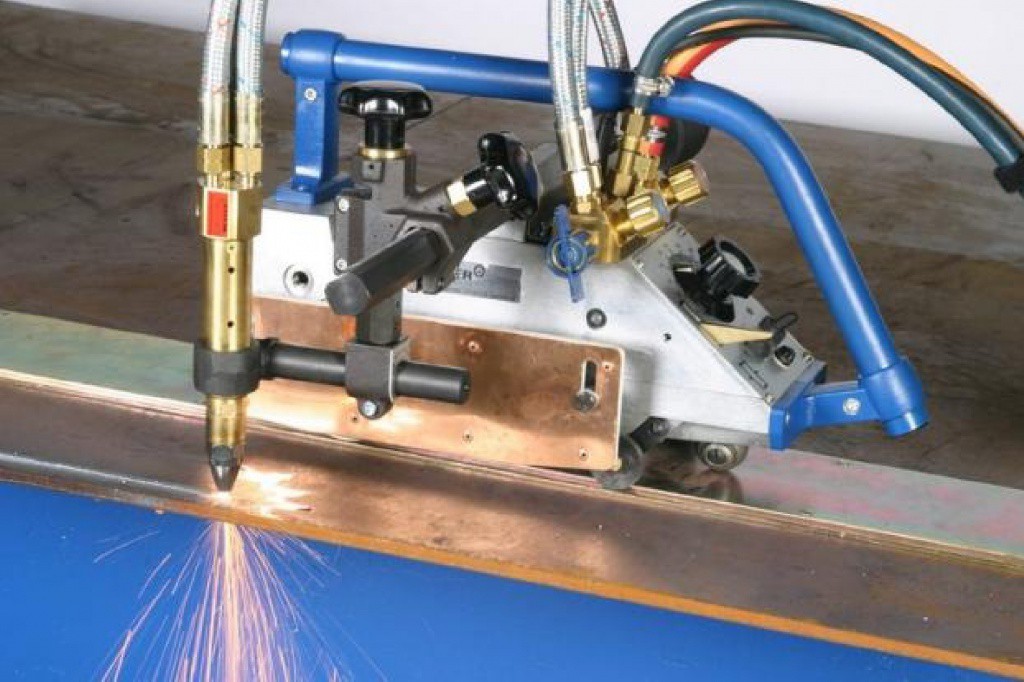

Переносные машины представляют собой самоходные тележки, оснащенные резаком и перемещающиеся по направляющему рельсу или по разрезаемому металлу (рис. 4). Переносные газорезательные машины могут быть оснащены циркульным устройством для резки по кругу.

Рис. 4. Переносная газорезательная машина Secator (резка с направляющей рейкой).

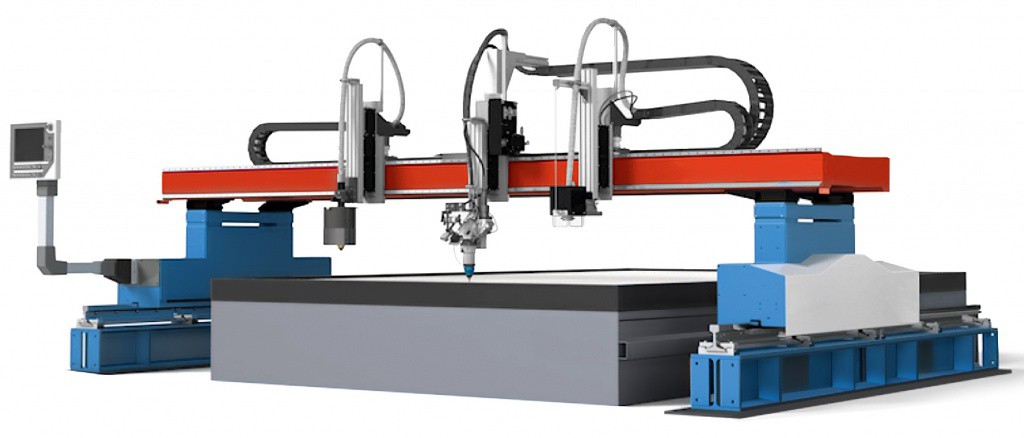

Среди стационарных машин наибольшее распространение получили машины портального типа. Они состоят из портала, рельсового пути, суппортов, резаков, пульта управления (рис .4). Эти машины отличаются высокой производительностью и чистотой получаемого реза, обеспечивают высокую точность вырезаемых деталей, позволяют обрабатывать одновременно два и более листов.

Рис. 5. Портальная машина термической резки

Основным рабочим инструментом машины кислородной резки металлов является машинный газовый резак. Машинные газовые резаки отличаются от ручных тем, что у них нет рукоятки, они крепятся непосредственно к корпусу машин. Машинные резаки состоят из корпуса с запорными вентилями, ствола резака, который закрепляется непосредственно в суппорте машины, и головки с мундштуками. Применение того или иного резака определяется типом машины.

- Чернышов Г. Г. Материалы и оборудование для сварки плавлением и термической резки. М.: Academia, 2012. 240 с.

- Петров Г. Л., Буров Н. Г. Технология и оборудование газопламенной обработки металлов. Изд-во «Машиностроение», 1970. 228 С.

- Соколов И. И. Газовая сварка и резка металлов. Изд-во «Высшая школа», 1978. 318 с.

- Хренов К. К. Сварка, резка и пайка металлов. М.: Изд-во Машгиз, 1952.