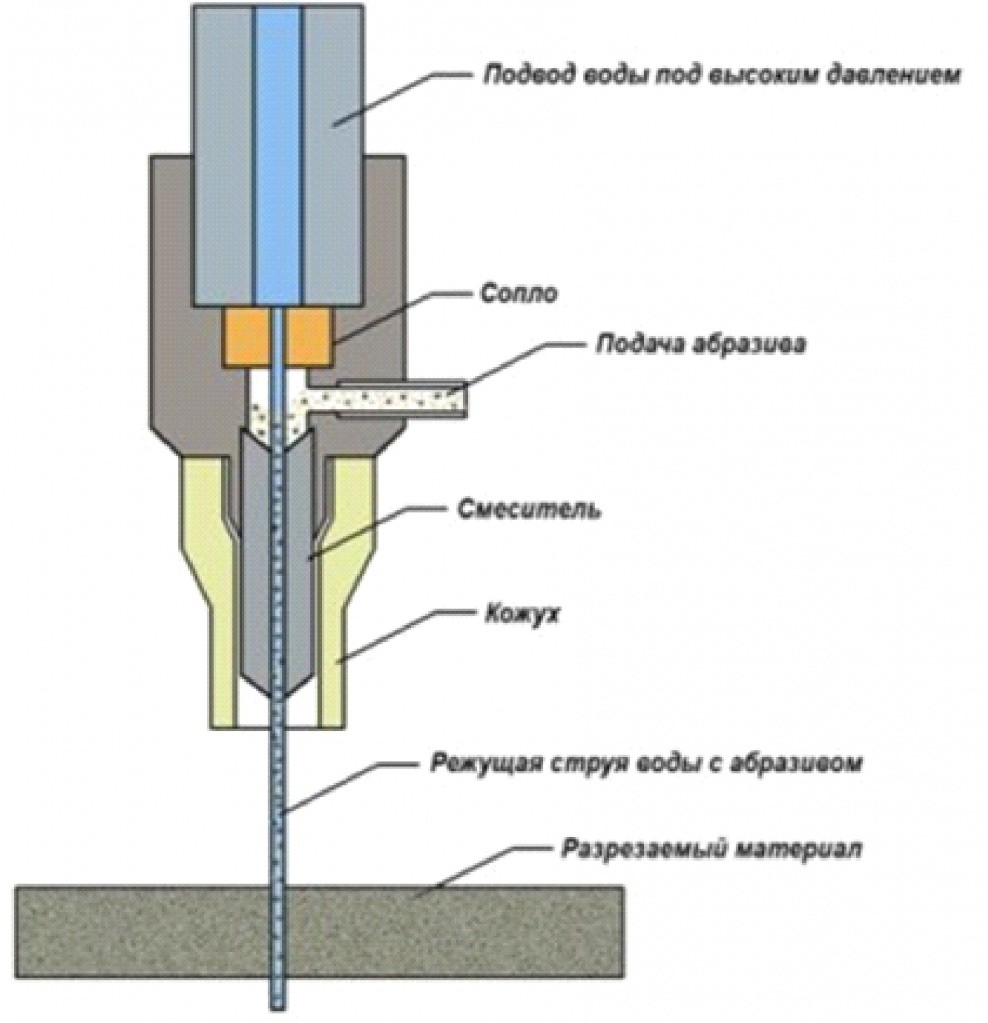

Любая установка гидроабразивной резки работает по следующей схеме:

1. Насосы высокой мощности создают давление воды от 3800 до 6200 бар внутри самоцентрирующейся режущей головки.

2. В сопле формируется тонкая струя воды, которая под большим давлением, со скоростью выше скорости звука, подается в смеситель.

3. В смеситель аппарата из сопла подается вода, а абразивный материал – из специального бункера для абразива.

4. После смешивания вода с абразивом образуют режущую струю, которая подается на разрезаемый материал.

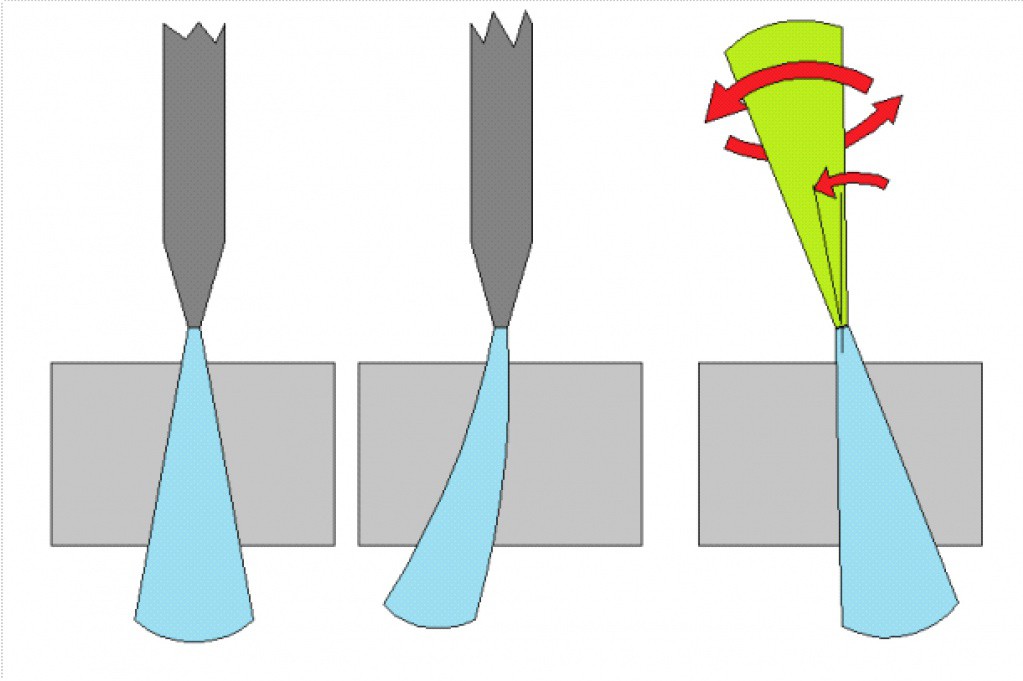

Рисунок 1- Схема головки для гидроабразивной резки

Управление процессом резки осуществляется при помощи специализированного программного обеспечения, различные версии которого позволяют осуществлять рез любой формы в зависимости от возможностей режущей головки.

Основные достоинства гидроабразивной резки:

- Холодный рез. Гидроабразивная резка – это «холодный» процесс, так как он не требует дополнительного тепловложения. В процессе резки задействуются вода и абразив, нагрев разрезаемого материала остается незначительным, отсутствуют термическая и механическая деформации. Также достоинством «холодного» реза является отсутствие грата, коробления, окалины, поэтому полученные изделия, благодаря высокому качеству реза, не требуют предварительной подготовки перед последующими операциями (например, окрашиванием или сваркой). Также процесс холодной резки в целом увеличивает производительность, так как при установке заготовок их не требуется фиксировать, и охлаждать перед последующим технологическим переделом.

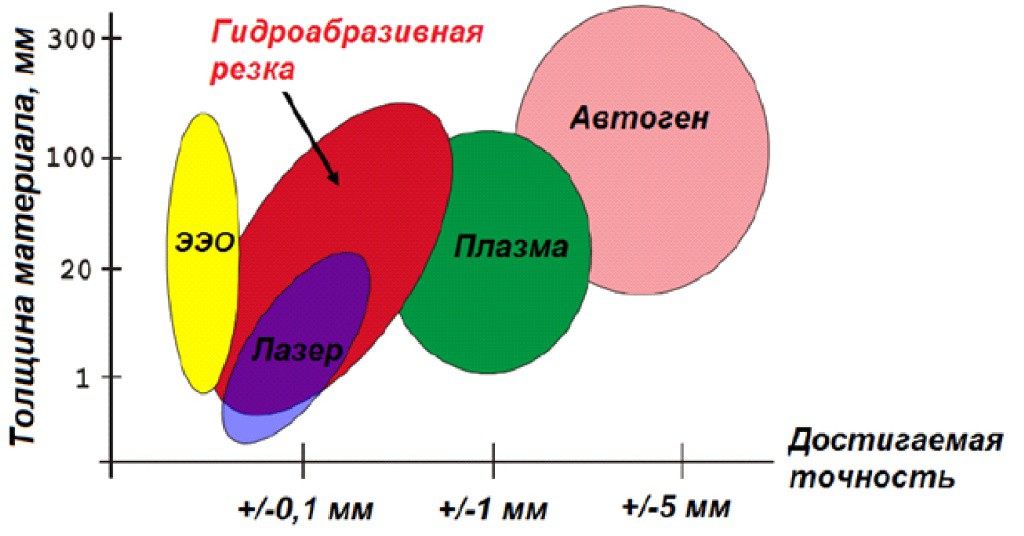

- Высокая точность реза (± 0,1 мм). Сочетание большого давления и малой площади реза позволяют добиться желаемого результата без дополнительных операций. Гидроабразивная резка активно применяется при необходимости получить высококачественный рез, например для получения точных геометрических форм. Также гидроабразивная резка может использоваться для самых разнообразных материалов и нестандартных видов поверхностей.

- Высокая универсальность в применении. Гидроабразивная резка применяется в самых разнообразных сферах: от массового производства деталей из листового металла до объемной резьбы по мрамору, и является одной из самых универсальных систем резки на сегодняшний день. Допустимая толщина для разрезаемых сталей составляет 300 мм. Внедрение 5-осевых режущих головок привело к бурному росту гидроабразивной резки: при вырезке плоских деталей головка может производить непрерывную резку, двигаться вокруг заготовки, а также производить наклонную резку в диапазоне ±55о.

- Минимальные отходы разрезаемого материала.

- Полная пожаро- и взрывобезопасность процесса (исключена вероятность горения или плавления материалов.

- Экологичность процесса (полное отсутствие вредных испарений, экологичность используемых абразива и воды).

Рисунок 2 – Область применения гидроабразивной резки

Таблица 1 – Сравнение технологий резки

|

|

Гидроабразивная резка |

ЭЭО |

Лазер |

Плазма |

Автоген |

|

Толщина |

+ + |

+ + |

- |

+ + |

+ + |

|

Маневренность |

+ + |

- |

+ |

- - |

- - |

|

Качество поверхности |

+ + |

+ + |

+ |

- |

- - |

|

Экономия для полного цикла производства |

+ |

+ + |

+ |

- |

- - |

|

Скорость |

- |

- - |

+ + |

+ + |

+ |

|

Универсальность |

+ + |

- - |

+ |

- |

- |

|

Экологичность |

+ + |

- - |

- - |

- - |

- - |

|

Гибкость в применении |

+ + |

- |

+ |

- |

- - |

|

Зона термовлияния |

+ + |

+ + |

- |

- |

- - |

|

Изменение структуры металла |

+ + |

+ + |

- |

- - |

- - |

|

Время процесса резки |

+ + |

+ + |

+ |

- |

- - |

|

Производственные затраты (как для процесса резки) |

- |

+ |

- |

+ |

+ + |

|

Стоимость оборудования |

100% |

60% |

200% |

80% |

40% |

Таблица 2 – Сравнительная скорость резки для различных материалов при разных давлениях

|

Материал |

Толщина, мм |

Скорость резки (хорошее качество реза), мм/мин

|

Скорость резки (пониженное качество реза), мм/мин

|

||||

|

Давление подачи воды |

4130 бар |

6200 бар |

4130 бар |

6200 бар |

|||

|

Низкоуг. сталь |

5 |

220 |

405 |

745 |

1235 |

||

|

10 |

80 |

160 |

290 |

480 |

|||

|

20 |

35 |

65 |

115 |

185 |

|||

|

30 |

20 |

35 |

65 |

105 |

|||

|

Нержав. сталь |

5 |

215 |

400 |

740 |

1225 |

||

|

10 |

85 |

160 |

290 |

480 |

|||

|

20 |

35 |

90 |

110 |

185 |

|||

|

30 |

18 |

35 |

65 |

105 |

|||

|

70 |

5 |

10 |

18 |

30 |

|||

|

Алюминий |

5 |

585 |

1275 |

1670 |

3890 |

||

|

10 |

265 |

500 |

755 |

1520 |

|||

|

20 |

120 |

195 |

340 |

585 |

|||

|

30 |

75 |

110 |

215 |

335 |

|||

|

70 |

28 |

40 |

80 |

100 |

|||

Обрабатываемые при помощи гидроабразивной резки материалы:

- Черные и цветные металлы, а также их сплавы (в том числе медь, никель, латунь, алюминий, магний, титан и их сплавы)

- Труднообрабатываемые легированные стали и сплавы (в том числе жаропрочные и нержавеющие);

- Композитные, пористые, сотовые, пеноматериалы, резина;

- Природные и искусственные камни, керамические материалы (плитка, гранит, мрамор и т.п.);

- Бетон и железобетон.

- Резина, каучук, полиуретан

- Пенистые материалы, пробковые материалы, термоизоляционные материалы

- Кожа, ткани, картон

- Продукты питания

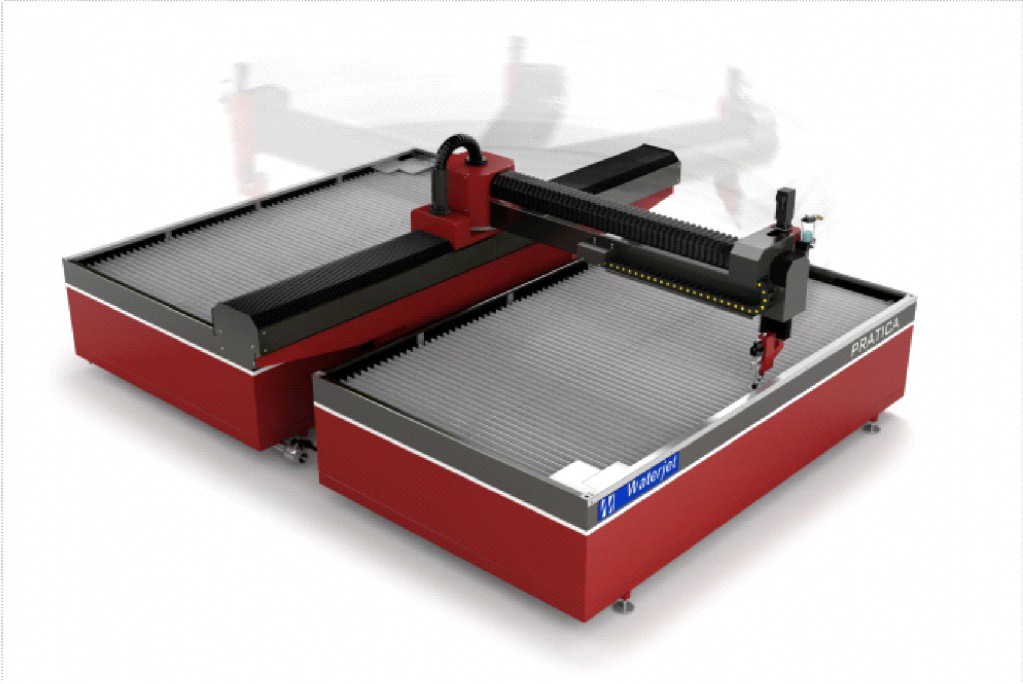

Компания ООО «ШТОРМ» является стратегическим партнером в России одного из мировых лидеров по производству гидроабразивных машин – компании Waterjet.

Waterjet имеет ряд запатентованных разработок, которые успешно применены в конструкции производимых машин, производит жесткий контроль качества выпускаемых в эксплуатацию машин, имеет целую систему транспортной упаковки готового оборудования и, как следствие, огромное количество успешно реализованных проектов по всему миру.

Особенности оборудования компании Waterjet

Перекидная консоль для двух зон резки

Рисунок 3 – Две рабочие зоны позволяют увеличить производительность

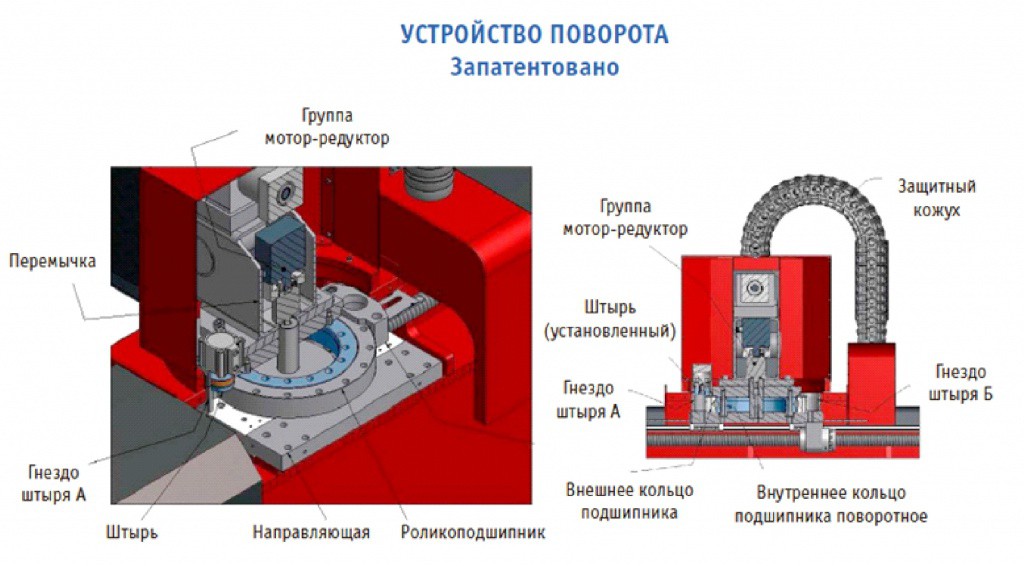

Устройство поворота (запатентовано)

Рисунок 4 – Устройство поворота

Система контроля конусности I.T.C. (запатентовано)

Рисунок 5 – Система контроля конусности реза

При резке материалов большой толщины возникает проблема конусности режущей струи, а также возникновения хвоста в направлении противоположном направлению резки. Для устранения возникшей проблемы применяется система контроля конусности, обеспечивающая наклон головки на 1 или 2о, который позволяет компенсировать возникшую конусность.

Рисунок 6 – Схема компенсации конусности, возникающей при резке материалов больших толщин

Возможности 5-осевых режущих головок

Рисунок 7 – 5-осевая режущая головка Х3 INF.

На сегодняшний день самой технологичной из режущих головок является 5-осевая головка с системой контроля конусности, с сенсорным датчиком и системой антистолкновения с неограниченным вращением (X3 INF). Главной особенностью данной головки является возможность неограниченного угла вращения головки вокруг своей оси за счет инновационной запатентованной системы мультишарниров, что позволяет головке производить неограниченный рез, в том числе объемных изделий.

Рисунок 8 - 5-осевая резка профилированных деталей

Таблица 3 - Характеристики точности для режущей головки X3 Inf.

|

Точность позиционирования |

± 0.01º |

|

Повторяемость реза |

± 0.005º |

|

Скорость вращения по осям головки |

90º/сек |

Насосы высокого давления

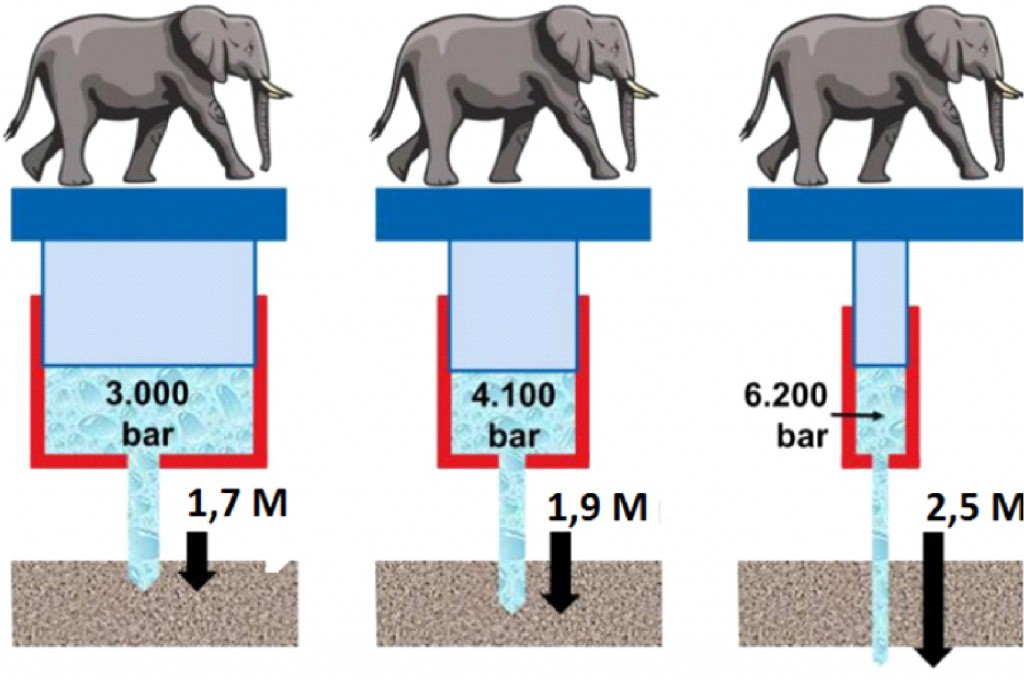

Для подачи воды с требуемыми значениями давления при гидроабразивной резке применяются насосы высокого давления. Основные значения давления: 3800 бар, 4130 бар, 6200 бар, при этом последнее значение было достигнуто сравнительно недавно.

Рисунок 9 – Сравнение показателей для разных значений давления (М – число Маха)

Основной поставщик насосов высокого давления для компании Waterjet Corporation Srl – это компания KMT Waterjet Systems, которая представила в ноябре 2017 на Bleachexpo exhibition в Штутгарте новую модель насоса под названием STERAMLINE PRO-III. Насос обеспечивает резку под давлением 6200 бар. Таким образом, модель мощностью 93 кВт представляет собой наиболее мощное решение для гидроабразивной резки на сегодняшний день. Для усилителя давления предусматриваются специальные запатентованные KMT уплотнительные кольца, что обеспечивает 500 часов непрерывной работы без их разрушения. Именно благодаря более долговечным элементам конструкции, а также использованию новых материалов стала возможной резка при давлении 6200 бар.

- Увеличение удельной мощности резки до 83%

- Возможности резки чистой водой таких материалов как: алюминий толщиной 6 мм и титан толщиной 3 мм.

- Увеличена максимальная толщина реза: титана до 250 мм, стали до 300 мм, алюминия до 400 мм.

- Увеличена максимальная скорость реза от 80% до 250% при одинаковом расходе абразивного материала.

- Уменьшение расхода абразивного материала в среднем на 30 – 40%.

- Снижение шероховатости реза и увеличение качества реза в 3 раза при одинаковой скорости резки.

- Появляется возможность качественно резать такие твердые материалы, как керамика.

Рисунок 10 - Применение гидроабразивной резки для различных материалов

Если перед Вашим предприятием стоят технически сложные задачи по резке различных материалов, предлагаем заполнить Вам опросный лист, который поможет нам максимально точно составить техническое задание на подбор, расчет стоимости и срока производства машины гидроабразивной резки, которая решит именно Ваши задачи!