Плазменный раскрой металла – один из самых востребованных на сегодняшний день методов резки металлических листов. Это стало возможно благодаря тому, что именно плазменная резка позволяет получить высокое качество реза, производительность, низкие эксплуатационные затраты и универсальность. Плазменный раскрой металла представляет собой сложный технологический процесс. Поток плазмообразуещого газа локально выдувает частицы металла в месте среза. Электрическая дуга, горящая между деталью и плазмотроном, оказывает воздействие и образует плазму при постоянной подаче плазменного газа.

Что такое плазма?

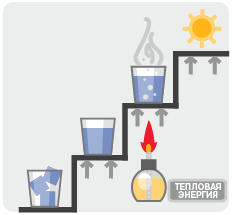

Плазма является четвертым состоянием вещества. Обычно на ум приходят всего три состояния вещества: твердое, жидкое и газообразное. Для такого распространенного вещества как вода, эти три состояния: лед, вода и пар.

Разница между этими состояниями связана с их уровнями относительной энергии. При воздействии энергии в виде тепла на лед он тает и превращается в воду; дальнейшее нагревание приводит к испарению воды и образованию пара. Передача значительно большего количества энергии пару — нагрев его до температуры приблизительно 11 700 °C — приведет к разложению пара на некоторое количество составляющих его газов; при этом пар приобретет способность проводить электрический ток, то есть становится ионизированным. Такой ионизированный газ высокой температуры называется плазмой.

В системе плазменной резки для передачи энергии электропроводящему обрабатываемому материалу используется поток плазмы. Как правило, поток плазмы образуется путем подачи газа, например азота, кислорода, аргона или даже воздуха через узкое сопло под давлением. Электрический ток, генерируемый внешним источником тока, передает определенное количество энергии потоку газа, достаточное для его ионизации и перехода в состояние плазменной дуги; при этом значение температуры находится в районе 40 000 ˚F. Под воздействием плазменной дуги происходит расплавление материала заготовки и выдувание расплавленного металла; таким образом осуществляется резка обрабатываемого материала.

Компоненты систем плазменной резки

Система плазменной резки в базовой конфигурации включает в себя следующие компоненты:

- Источник тока. Источник питания постоянного тока. Напряжение холостого хода обычно находится в диапазоне от 240 до 400 В пост. тока. Выходной ток и киловатты источника определяет скорость резки и толщину материала, который способна обрабатывать система. Основная функция источника тока состоит в обеспечении достаточной энергии для поддержания плазменной дуги после ионизации.

- Контур зажигания дуги. В большинстве резаков с жидкостным охлаждением с силой тока 130 А или выше контур представляет собой высокочастотный генератор, подающий на выход переменное напряжение от 5 000 до 10 000 В с частотой 2 МГц. Это напряжение используется для создания дуги высокой интенсивности внутри резака, чтобы ионизировать газ и получить плазму. В отличие от указанной выше высокочастотной пусковой схемы, в резаках систем воздушно-плазменной резки для ионизации газа как правило используется технология движущегося электрода или контактного пуска.

- Резак. Служит держателем для расходных деталей — сопла и электрода — и обеспечивает охлаждение этих деталей газом или водой. Сопло и электрод сжимаются и поддерживают плазменную струю.

Варианты применения для резки:

- Резка под прямым углом

- Резка со скосом

- Строжка

- Резка отверстий

- Резка и строжка в труднодоступных местах

- Резка мелких деталей

- Маркировка

Отрасли промышленности и рынки включают в себя следующие:

- Сельское хозяйство

- Судостроение

- Добыча полезных ископаемых

- Энергетика

- Изготовление механических конструкций

- Металлообрабатывающие центры

- Строительное оборудование

- Восстановление автомобилей

- Художественные изделия и декоративные изделия, указатели

- Трубы и трубопроводы

- Общестроительные работы

- Строительные работы нулевого цикла

- Производство изделий общего назначения и ремонтные мастерские

Не уверены, какой процесс или метод выбрать?

При выборе метода раскроя, следует учитывать тот факт, что плазменный раскрой металла эффективен для раскроя горячекатаного проката и металлов, проводящих ток. Использование данного метода имеет ряд преимуществ, которые ценятся на современном производстве: -

во-первых, плазменный раскрой металла имеет высокие показатели экономичности. Благодаря предварительному раскрою, удается максимально эффективно использовать всю площадь металлического листа, за счет чего в несколько раз уменьшается процент отходов.

-

во-вторых, габариты стола, используемого для плазменной резки металла, составляют 2000х6000мм (в стандартном исполнении машины), что позволяет работать с достаточно крупными изделиями. А толщина обрабатываемого листа достигает 50 мм.

|

Процесс резки |

Лазерная резка |

Другие механические инструменты

|

||||

|

Традиционная плазменная технология |

Высокопро

|

|||||

|

Материалы |

Диапазон материалов |

Металл, дерево, пластик, вспененный материал |

Большинство электропроводящих металлов |

Большинство электропроводящих металлов |

Низкоуглеродистая сталь |

Металл, дерево, пластик |

|

Толщина |

Диапазон

|

Исторически применялась для материалов небольшой толщины, однако можно использовать для резки материалов толщиной до 1-1/4 дюйма |

Ручная резка материалов до 3 дюймов Механизированный прожиг материалов до 1-1/4 дюйма |

До 3 дюймов (низкоуглеродистая

|

Диапазон значений толщины |

Обычно до 1 дюйма |

|

Качество резки |

Отличное

|

Отличное качество с высокими допусками |

Хорошее качество, может требовать некоторых операций вторичной обработки |

Очень хорошее

|

Качество от плохого до очень хорошего в зависимости от опытности оператора |

Очень хорошее качество, если оператор опытен и выполняет резку на низких скоростях |

|

Производи

|

от низкой до высокой в зависимости от материала |

Высокая производительность на материалах небольшой толщины |

Средняя |

От средней до высокой в зависимости от толщины материала

|

Низкая, но ее можно повысить, используя одновременно несколько резаков |

Низкая |

|

Скорость |

от низкой до высокой в зависимости от материала |

Высокие скорости резки для материалов небольшой толщины, небольшие скорости резки для материалов большой толщины |

Средняя |

Высокие скорости резки |

Низкие скорости резки, можно использовать несколько резаков для повышения производительности |

Низкие скорости резки |

|

Вторичная обработка |

|

|

Иногда необходимо шлифование |

Периодически требуется снятие окалины |

Почти всегда необходимо шлифование и снятие оксидов на поверхности |

Почти всегда необходимо опиловка или шлифование |

|

Эксплуатационные затраты |

$$$ |

$$$ (Более высокие затраты на лазеры CO2 ) |

$ |

$ |

$$ |

$$$$ |

|

Капитальные затраты на оборудование |

$$$ |

$$$$ |

$ |

$$$ |

$ |

$ – $$$$ |

|

Портативность |

Нет |

Нет |

Да (только в системах плазменной резки) |

Нет |

Да |

Да |

|

Зона термического воздействия |

Отсутствует |

Да |

Да |

Да |

Да |

Возможно |