Механизация и автоматизация сварки открывают большие перспективы в развитии сварочного производства: повышение производительности труда, совершенствование качества продукции, сокращение численности персонала и снижение требований к мастерству сварщика, т.к. он становится оператором, контролирующим и управляющим процессом.

Механизация и автоматизация могут быть частичными и комплексными. Частичная механизация и автоматизация охватывают отдельные операции производственного процесса. При комплексном решении весь производственный цикл выполняется с помощью машин и механизмов, установленных в порядке, соответствующем технологическому маршруту. В сварочном производстве механизация и автоматизация достигаются за счет применения различных приспособлений, специальных сварочных установок, использования робототехники, создания поточных механизированных и автоматизированных линий, на которых механизированными способами осуществляются работы по заготовке, сборке, сварке и транспортировке сварных изделий, а в ряде случаев - их послесварочной обработки.

Механизация и автоматизация осуществляется в зависимости от задачи за счет установки стандартного оборудования или специального, изготовленного согласно требованиям Заказчика.

Сварочные вращатели

Сварочные вращатели служат для установки изделий в удобное для сварки положение путем поворота их вокруг осей и вращения их со скоростью сварки. Существует большое количество вращателей различных конфигураций, отличающихся количеством осей, грузоподъемностью, скоростью вращения планшайбы и т.д. В нашем каталоге представлены наиболее распространенные типы сварочных вращателей.

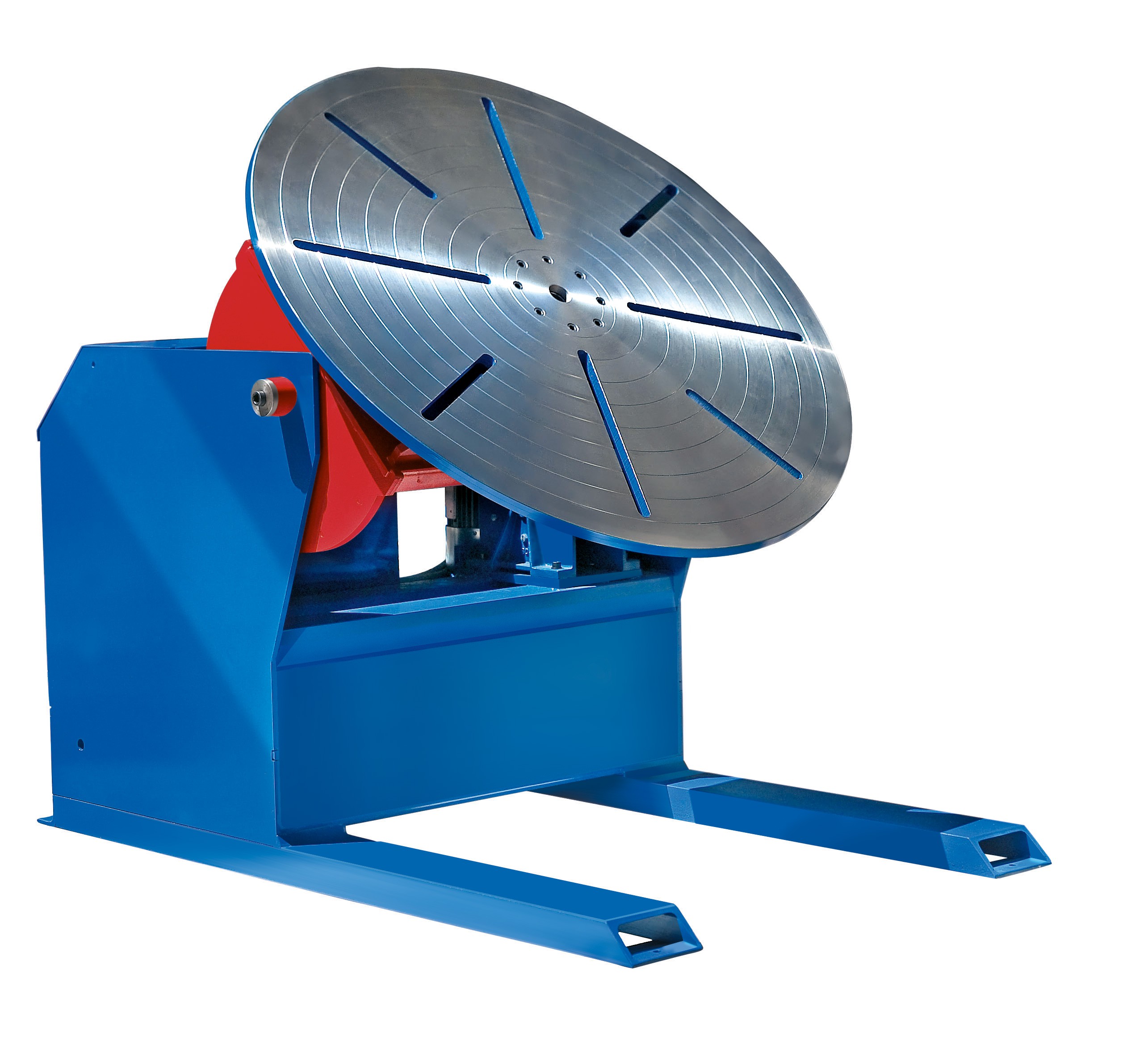

Универсальный (двухосевой) сварочный вращатель.

Универсальный сварочный вращатель имеет две оси: ось наклона и ось вращения планшайбы. Как правило ось вращения планшайбы может наклоняться в диапазоне от 0о до 90о. Подобный тип вращателя позволяет позиционировать и вращать изделия под различными углами, что расширяет область его применения в сварочном производстве. Недостатком данного вращателя является наличие большого изгибающего момента при наклоне планшайбы с относительно длинным и массивным изделием на ней. Таким образом, при наклоне планшайбы грузоподъемность вращателя относительно номинальных значений значительно снижается. Эта особенность должна учитываться пользователем, в противном случае система наклона планшайбы может выйти из строя.

Рисунок 1. Универсальный (двухосевой) вращатель

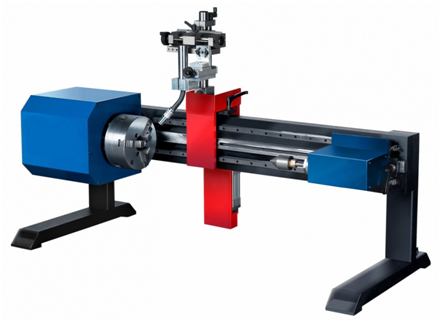

Одноосевой сварочный вращатель с горизонтальной осью вращения

Сварочный вращатель с задней бабкой, в соответствии с названием, осуществляет вращение заготовок вокруг горизонтальной оси. Поэтому его используют для создания соединений круговой и эллиптической формы. В горизонтальном вращателе предусмотрено два основных механизма. На одном из них крепится деталь, а второй имеет специальный привод для вращения. Такая конструкция позволяет устанавливать во вращатель даже нестандартные детали длиной до 2,5 м. Вращатели горизонтального типа способны выдерживать вес изделий от 600 до 6300 кг в зависимости от модели.

Рисунок 2. Сварочный вращатель с задней бабкой (с горизонтальной осью вращения)

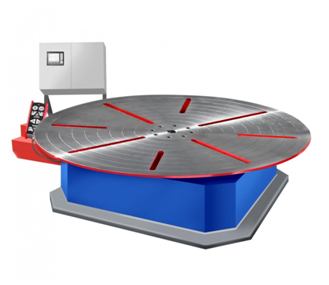

Одноосевые сварочные вращатели с вертикальной осью вращения

По принципу действия данные вращатели мало чем отличаются от горизонтальных. Только в данном случае вращение зафиксированной металлической заготовки происходит по вертикальной оси. Допустимый вес заготовки — 2000 кг, а максимально допустимая длина – до 2 м.

Рисунок 3. Сварочный вращатель с вертикальной осью вращения

Роликовые вращатели

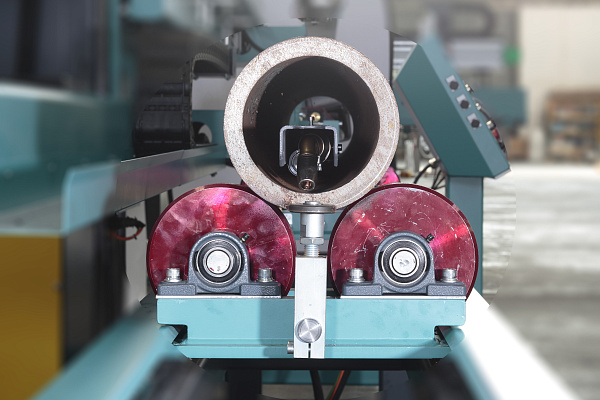

Роликовые вращатели применяют для работ по покраске, сборке, резке и сварке изделий цилиндрической формы, например, резервуары и трубы различных диаметров. Такие детали с лёгкостью фиксируются в устройстве и вращаются благодаря роликам. Вращатели роликовые имеют высокую грузоподъемность: наиболее грузоподъемные модели способны выдерживать 100-тонные заготовки. Как правило, роликовые вращатели состоят из двух роликовых опор: приводной и холостой. Приводная опора обеспечивает поддержку и вращение заготовки, а холостая опора выполняет исключительно поддерживающую функцию. Основным конструктивным отличием приводной роликовой опоры является наличие приводной системы и системы управления.

Рисунок 4 . Роликовый вращатель

Существует несколько конструктивных схем роликовых опор:

Стандартная схема (схема 1) с предварительной настройкой межроликового расстояния. Данная схема является стандартной и наиболее универсальной благодаря большому диапазону диаметров и масс устанавливаемых изделий. Недостатком такой конструктивной схемы является необходимость перенастройки межроликового расстояния при смене диаметра изделия.

Схема 1. Роликовая опора с предварительной настройкой межроликового расстояния

Самоцентрирующаяся роликовая опора (схема 2), как следует из названия, в отличие от стандартной схемы выполняется с тем условием, что при смене диаметра изделия ей не требуется перенастройка. Однако такая конструктивная схема накладывает ограничения на массу заготовки, а также на диапазон диаметров, доступных для одной модели.

Схема 2. Самоцентрирующаяся роликовая опора

Опора с сохранением высоты оси вращения (схема 3) позволяет производить поддержку и вращение изделий различных диаметров, сохраняя ось вращения на одной высоте. Эта особенность полезна в тех случаях, когда изделие дополнительно фиксируется в сварочном вращателе с горизонтальной осью вращения.

Схема 3. Роликовая опора с сохранением высоты оси вращения

Наклонная опора (схема 4) позволяет производить наклон оси вращения изделия. Наклонные опоры не отличаются большой грузоподъемностью.

Схема 4. Наклонная роликовая опора

Для поддержания массивных заготовок большой длины используются дополнительные опоры, как приводные, связные единым управлением, так и холостые.

Роликовые опоры выполняются как стационарными, так и устанавливаются на рельсовый путь для регулировки расстояния между опорами, что позволяет устанавливать изделия различной длины.

Во избежание продольного хода изделия и сбрасывания его с вращателя ролики покрываются резиной или полипропиленом. Также по желанию заказчика имеется возможность установки механических фиксаторов: системы антидрейф для поддержки заготовки с одного из ее торцов, а также верхних прижимов для того, чтобы избежать биений заготовок малой массы и большой длины.

Колонны сварочные

Рисунок 5. Колонна сварочная и роликовые опоры для сварки кольцевых швов обечаек

Колонна сварочная — важная составляющая автоматических систем для сварки. Основное назначение – обеспечение позиционирования сварочной головки относительно изделия по трем осям и дальнейшее ее перемещение со сварочной скоростью. Колонну можно конструктивно разделить на основание колонны, колонну, механизм вертикального подъема консоли с предохранительным устройством, консоль и электрическую систему. Позиционирование сварочной головки выполняется за счет движения консоли колонны, а также поворота колонны.Колонны сварочные могут быть выполнены как со стационарным, устанавливаемым на полу основанием, так и с подвижным основанием (основание может быть моторизировано), что значительно увеличивает зону их действия.Также стандартом для колонн является наличие механизма ручного поворота, возможна установка подвижной каретки со сварочной головкой, движущейся вдоль консоли, оборудованной дополнительными направляющими.

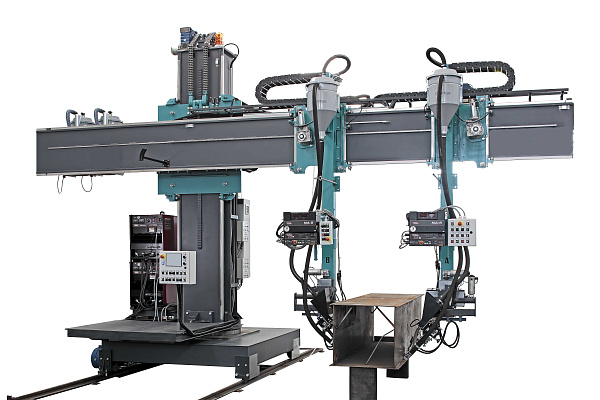

Рисунок 6. Колонна сварочная для сварки балок коробчатого сечения

Сварочные колонны дополнительно могут комплектоваться:

- системами слежения и контроля;

- ручными и моторизированными суппортами для более точного позиционирования сварочной горелки как перед сваркой, так и в процессе сварки;

- системой AVC (аналог АРНД) при использовании моторизированного вертикального суппорта

- осциллятором при применении сварки MIG/MAG (сварка в защитных газах) и TIG (аргонодуговая сварка), обеспечивающим продольные и поперечные колебания горелки;

- механизмом поворота на 360о с электроприводом;

- системами сбора и рециркуляции сварочного флюса с возможностью его подогрева (тяжелые колонны);

- рабочим местом для обслуживающего персонала (для тяжелых колонн)

- системами зачистки кромок свариваемого изделия.

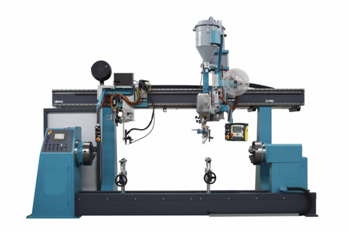

Установки для сварки кольцевых и продольных швов

Автоматическая сварка кольцевых швов применяется для валов, баков, ресиверов или баллонов. Мы предлагаем установки для автоматизации сварки наружных и внутренних стыковых швов. Установки для сварки кольцевых швов малого диаметра (макс. 800 мм) различной длины. Основная трудность при сварке кольцевых швов состоит в том, что жидкий металл ванны стремится стекать с цилиндрической поверхности изделия. Чтобы устранить это явление, необходимо обеспечить наличие зенита в процессе сварки. Данные установки позволяют легко устанавливать и регулировать требуемые значения зенита при помощи системы суппортов сварочной головки.

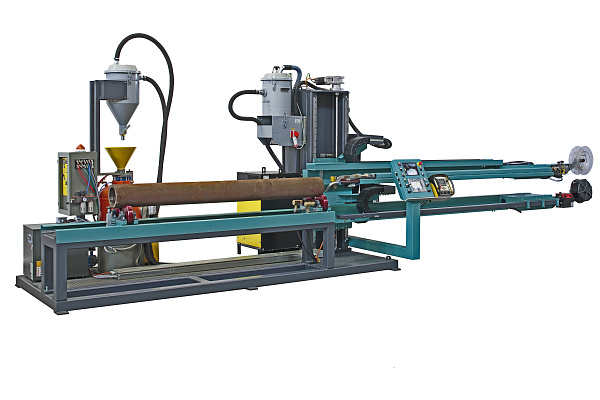

Рисунок 7. Установка для сварки кольцевых швов диаметром до 800мм

Установка для сварки кольцевых швов имеет прочную стальную конструкцию, включающую в себя: стационарную приводную переднюю бабку с планшайбой, горизонтальную станину с направляющими для установки и перемещению по ним холостой пневматической задней бабки и двух ручных поддерживающих суппортов. Над станиной расположена горизонтальная линейная направляющая, на которой установлена перемещаемая вручную каретка c пневматическим суппортом для горелки. Для управления сварочными параметрами предусмотрен шкаф управления в комплекте с панелью управления.

Системы для сварки продольных швов разработаны для выполнения стыковых швов обечаек круглого и прямоугольного сечения или листов. На данном оборудовании могут быть реализованы следующие способы сварки:

- сварка в защитных газах,

- аргонодуговая сварка,

- плазменная сварка,

- сварка под флюсом.

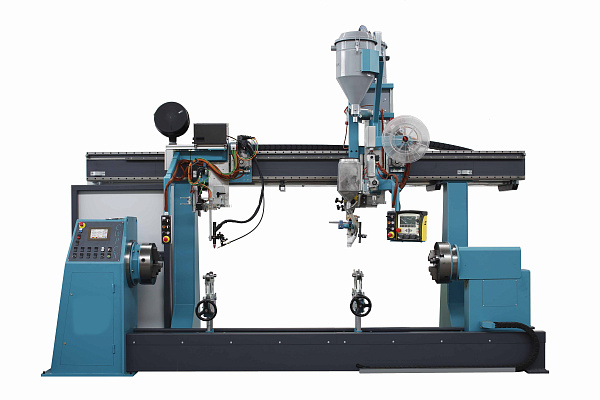

Рисунок 8. Установка для сварки продольных швов

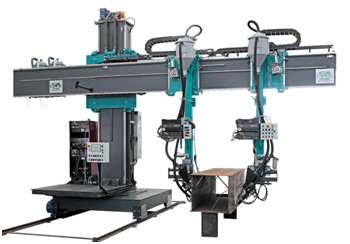

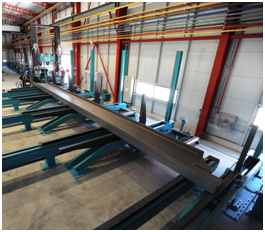

Балкосварные линии

Балкосварные линии предназначены для массового производства балок с тавровыми и двутавровыми сечениями, балок переменного сечения, гнутых балок, балок с наклонными полками, балок коробчатого сечения, сечения звездой, многослойных панелей и т.д. Длина производимых балок может доходить до 45 метров, а высота до 2,5 – 3 метров. Балкосварные линии позволяют производить сварку балок со стенкой в вертикальном положении без использования многочисленных прихваток. Прихватки требуются на торцах заготовки исключительно для того, чтобы определить положение полок относительно стенки. Балка со стенкой в вертикальном положении сваривается одновременно с обеих сторон. Двутавровые балки свариваются в 3 этапа: сначала производится приварка одной их полок к стенке, затем балка переворачивается и при помощи кантователей и далее – к ней приваривается вторая полка.Также возможна сварка балок со стенкой в горизонтальном положении. В этом случае производится одновременная приварка полок к стенке, сначала с одной стороны, затем с другой. Такой способ распространен в меньшей степени из-за возможных более высоких поперечных деформаций балок.

Условно балкосварные линии можно разделить на несколько частей, выполняющих различные функции:

Линия подачи Балкосварочный комплекс

Отгрузочная линия

Как правило, сварка балок осуществляется под флюсом. Использование для производства балок автоматизированного оборудования для сварки под флюсом позволяет не только снизить себестоимость готовой продукции, но и обеспечить ее высокое качество и надежность. При сварке под флюсом минимизируется разбрызгивание жидкого металла из зоны сварки, что позволяет качественно выполнять данную операцию даже при высоких значениях силы тока. Кроме этого, флюс защищает расплавленный металл от быстрого остывания, что способствует более эффективному отводу газа из него.

Сварка балки коробчатого сечения под флюсом

Между тем, сварные балки могут изготавливаться с использованием ручной дуговой и полуавтоматической сварки. В таких случаях для их сборки используют специальные кондукторы с зажимными элементами, либо обычные прихватки и хомуты. Однако следует иметь в виду, что в таком случае придется столкнуться с большими потерями расплавленного металла, которые будут происходить по причине его разбрызгивания и угара. Такие потери могут составить до 30%. Поэтому в общем случае, для производства балок используется способ сварки под флюсом.