Практически каждое современное предприятие по изготовлению металлоконструкций производит раскрой металлических листов с помощью портальных машин термической. Раскрой может осуществляться методом кислородной газопламенной, плазменной или лазерной резки. Как сделать правильный выбор, какой именно вид оборудования целесообразно применить?

Основными преимуществами термической резки являются экономичность и точность. В сравнении с механической резкой данный способ обработки металлов отличается более высокой производительностью.

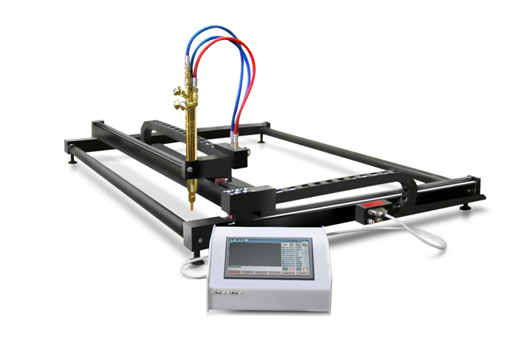

Рис.1 Малогабаритная машина газовой резки металла с ЧПУ 1,5х1,0 м

Плазменная резка металла применяется для раскроя малоуглеродистых сталей, легированных сталей (нержавеющих, конструкционных, специальных), цветных металлов и их сплавов. В основе самого принципа плазменной резки металла лежит воздействие на разрезаемый металл электрической дугой (плазменную резку также называют плазменно-дуговой), поэтому этим способом может быть разрезан практически любой металл в широком диапазоне толщин.

Данный вид обработки экономически целесообразен для резки алюминия и сплавов на его основе толщиной до 120 мм; меди толщиной до 80 мм; легированных и углеродистых сталей толщиной до 150 мм; чугуна толщиной до 90 мм. На материалах толщиной 0,8 мм и меньше, использование плазменной резки находит ограниченное применение. Для плазменной резки характерна некоторая конусность поверхности реза 3° — 10° . При вырезании отверстий, особенно на больших толщинах, наличие конусности уменьшает диаметр нижней кромки отверстия, на детали толщиной 20 мм разница диаметра входного и выходного отверстия может составить 1 мм. Следует учитывать, что плазменная резка металла имеет ограничения по минимальному размеру отверстия. Отверстия хорошего качества получаются при диаметре не меньшем толщины разрезаемого плазмой листа. При данном способе реза присутствует кратковременный термический обжиг кромки разрезаемого металла. Чаще всего на этих деталях присутствует небольшая окалина, которая легко удаляется. Большую часть машин плазменной резки мы оснащаем системами Hypertherm, которые выгодно отличаются неизменно высоким качеством резки и большой экономичностью, благодаря износостойкости расходных деталей

Лазерная резка металла является дорогостоящей операцией, поэтому применяется только там, где необходимо высокое качество реза при высокой скорости процесса. Резка металлов лазером производится практически без отходов, потому что толщина среза очень тонкая. Разрезаемые металлические заготовки почти не подвергаются деформации (только незначительно нагреваются участки, прилегающие к зоне реза). По сути, с помощью лазерной резки получается уже готовое изделие, которое можно использовать в дальнейшем производстве по прямому его назначению. Данный способ резки применим для толщины металла до 20 мм.

Отличительной чертой лазера является высокий уровень производительности, надежная и долговечная конструкция. Лазерный луч проходит от источника к резаку через оптоволокно, находящееся в энергоцепи. Таким образом, достигается стабильность лазерного луча, а, следовательно, и высокое качество резки на всей рабочей поверхности. Не требуется регулировка и продувка канала, по которому проходит лазерный луч. Кроме того лазерный резонатор не влияет на динамику машины, т.к. он закреплен на портале.

Рис.3 Машина лазерной резки металла

Рис. 4 Лазерная голова с магнитным предохранителем от столкновения, угол наклона до 50°

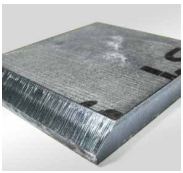

Рис.5. Образец лазерной резки - сталь толщина 10 мм, фаска 45°, притупление 3 мм